جص أسمنت رملي: التركيب والنطاق

تطبيق الجص الشامل هو واحد من مراحل الانتهاء من العمل وينفذ عددا من المهام. الجص يخفي العيوب الخارجية للجدار ومستويات السطح تحت التشطيب "التشطيب". إنه بمثابة أساس متين لأعمال التشطيب اللاحقة ، ويقلل أيضًا التكاليف ، مما يسمح لك بتقليل كمية العمل والحد من التشطيب البسيط: التجصيص والرسم. الجص يحسن تسرب المياه من السطح ويعزز الحرارة والعزل الصوتي للجدار.

مجال التطبيق

يستخدم جص الرمال الأسمنت لمثل هذه الأعمال:

- زخرفة واجهة المبنى ؛

- محاذاة الجدران داخل المبنى لمزيد من التشطيب (غرف ذات رطوبة عالية أو بدون تدفئة) ؛

- إخفاء الأقداح والشقوق سواء في الداخل أو على الجانب الأمامي ؛

- القضاء على عيوب سطح كبيرة.

إيجابيات وسلبيات

إلى الصفات الإيجابية للجص تشمل هذه الميزات:

- قوة عالية

- الحصانة لدرجات الحرارة القصوى.

- مقاومة ممتازة للرطوبة.

- المتانة.

- مقاومة جيدة للصقيع

- التصاق جيد (القدرة على الغراء) مع أنواع معينة من السطح: الخرسانة والطوب والحجر ، كتلة الرماد.

- صيغة حل بسيطة تسمح لك بالعثور على جميع المكونات الضرورية في أي متجر أجهزة ؛

- القدرة على تحمل التكاليف ، خاصة عند إعداد الحل بنفسك.

الجوانب السلبية للعمل مع الجص الأسمنت الرمال وتشمل ما يلي:

- العمل مع حل صعب جسديا ومملا ، فمن الصعب مستوى الطبقة التطبيقية ؛

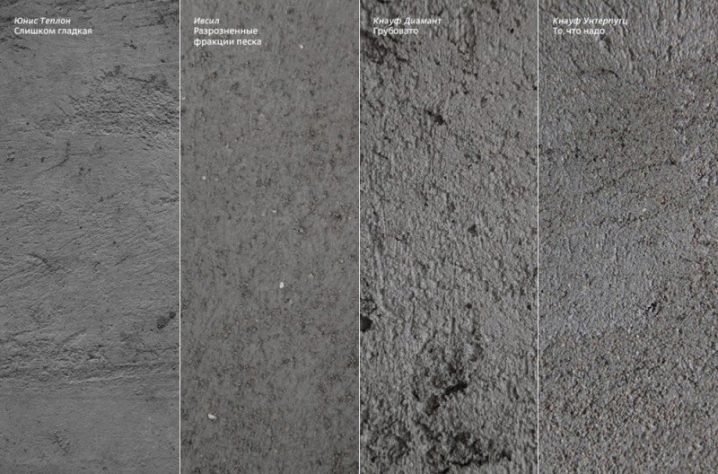

- الطبقة المجمدة خشنة للغاية ، فهي غير مناسبة للصباغة المباشرة أو لصق الصور الرقيقة دون تشطيب إضافي ؛

- من الصعب طحن السطح المجفف.

- يزيد من وزن الجدران ، ونتيجة لذلك ، يقيس الهيكل ككل ، وهو أمر مهم بشكل خاص للمباني الصغيرة ، حيث لا يوجد دعم قوي للحمل وأساس هائل ؛

- التصاق ضعيف بالخشب والأسطح المطلية ؛

- يتطلب الانكماش القوي للطبقة ما لا يقل عن طبقتين من التشطيب ، ولا يمكن تطبيقه مع طبقة أرق من 5 وأسمك أكثر من 30 ملم.

التكوين والميزات

يتكون الحل القياسي من المكونات التالية:

- الاسمنت ، اعتمادا على العلامة التجارية التي تختلف قوة التكوين ؛

- الرمال - يمكنك فقط استخدام النهر المنجور الخشنة (0.5-2 مم) أو المحجر.

- المياه.

عند مزج المحلول ، من المهم احترام النسب ، وكذلك استخدام الأنواع الصحيحة من المكونات. إذا كان الرمل صغيرًا جدًا ، فسيتم ضبط الخليط بسرعة وسوف تنخفض قوته. إذا لم يتم استخدام الرمل على الإطلاق ، فإن مثل هذه التركيبة لا يمكن إصلاحها إلا بمخالفات بسيطة ، في حين أنها غير مناسبة تمامًا للأعمال واسعة النطاق.

مع استخدام الرمال الناعمة ، تزداد فرص تكسير. إن وجود شوائب على شكل طين أو تربة يقلل من قوة الطبقة المتصلبة ويزيد من فرص ظهور التشققات. إذا كان حجم حبيبات الرمل أكبر من 2 مم ، فسوف يكون سطح الطبقة المجمدة خشناً للغاية.يستخدم الجزء الرمل البالغ 2.5 ملم وأكثر فقط لوضع الطوب ولا يناسب التجصيص.

المواصفات الفنية

يحتوي خليط الإسمنت والرمل على عدد من المعايير الأساسية التي تحدد خصائصه.

- الكثافة. واحدة من الخصائص الرئيسية تحدد القوة والتوصيل الحراري للحل. يبلغ التكوين القياسي للجص ، دون وجود شوائب وإضافات ، كثافة تبلغ حوالي 1700 كجم / م 3. يحتوي هذا المزيج على قوة كافية للاستخدام في الواجهات والداخلية ، بالإضافة إلى إنشاء قاعدة الأرضيات.

- الموصلية الحرارية. التركيبة الأساسية لديها موصلية حرارية عالية تبلغ حوالي 0.9 واط. للمقارنة: في محلول الجبس ، تكون الموصلية الحرارية أقل بثلاث مرات - 0.3 واط.

- نفاذية البخار يؤثر هذا المؤشر على قدرة الطبقة النهائية على تخطي خليط الهواء. تسمح نفاذية البخار بتبخير الرطوبة ، المحبوسة في المواد تحت طبقة من الجص ، بحيث لا تضعف. يتميز محلول الاسمنت الرملية بنفاذية البخار من 0.11 إلى 0.14 مجم / mchPa.

- معدل تجفيف الخليط. من هذه المعلمة يعتمد على الوقت الذي يقضيه في الانتهاء ، وهو أمر مهم بشكل خاص للجص الأسمنت والرمل ، مما يعطي انكماش قوي ، وبالتالي يتم تطبيقه عدة مرات.عندما تكون درجة حرارة الهواء من +15 إلى +25 درجة مئوية ، سيستغرق التجفيف الكامل للطبقة ذات المليمترات من 12 إلى 14 ساعة. مع زيادة سماكة الطبقة ، يزداد زمن التصلب.

يُنصح بالانتظار لمدة يوم واحد بعد تطبيق الطبقة النهائية ، وعندها فقط قم بالمزيد من التشطيب السطحي.

استهلاك خليط

الاستهلاك الطبيعي لملاط أسمنت رمل ذو تركيب قياسي على طبقة من 10 ملم يبلغ تقريباً 17 كجم / م 2. إذا تم شراء مزيج جاهز ، يشار إلى هذا المؤشر على العبوة.

عند إنشاء حل يدوي بمعدل تدفق خليط يبلغ 17 كجم / م 2 بطبقة 1 سم ، يجب أن تأخذ في الاعتبار معدل تدفق 0.16 ليتر لكل 1 كجم من المكونات الجافة ونسبة الأسمنت إلى الرمل 1: 4. لذلك ، لإنهاء 1 m2 من السطح ستحتاج إلى ما يلي المكونات: الماء - 2.4 لتر. الاسمنت - 2.9 كجم. الرمل - 11.7 كجم.

تحضير سطح العمل

لضمان إعداد أساس موثوق به لتجصيص الحائط ، يجب أولاً إعداده. اعتمادا على سمك الطبقة التطبيقية ، نوع سطح العمل ، تعزيز الجص إضافية وشروط أخرى للحصول على نتيجة للجودة ، يتم تنفيذ الإجراءات التالية:

- يتم تطبيق غراء خاص على الحائط بطبقة رقيقة ، وله التصاق ممتاز (الالتصاق بمواد الطلاء) ، والقوة وسيكون بمثابة أساس للجص. يتم تطبيق شبكة من الجص أعلى الطبقة المطبقة بحيث تتداخل حواف الأجزاء المتجاورة مع 100 ملم. بعد ذلك ، مع مساعدة من مجرفة حقق ، يتم تسوية الشبكة وضغطت في الغراء المطبق. وستكون الطبقة المجففة قاعدة قوية لجص هاون الاسمنت والرمل.

- لمزيد من التعزيز من الجص يتم استخدام الشبكة المقواة. يتم تثبيته على الجدار بمسامير ، مما يخلق قاعدة صلبة لتطبيق الجص في طبقة سميكة أو توفير طبقة جصية عالية الجودة على الأسطح الخشبية والطينية. بدلا من ذلك يمكن استخدام الأسلاك. يتم لفها بين المسامير أو المسامير التي تم وضعها في الجدار. هذه الطريقة أرخص ، ولكن كمية كبيرة من العمالة اليدوية مكلفة وتستغرق وقتا طويلا. غالباً ما تستخدم الخراطة في مناطق صغيرة ، حيث تكون قدرتها على تغطية أي منطقة دون قطع الشبكة لها مزاياها.

- لتعزيز قوة الاتصال مع الجدار الخرساني ، يتم استخدام برايمر لاصق.قبل أن يتم تطبيقه على سطح العمل عن طريق ثقب أو فأس ، يتم إخراج الشقوق والرقائق الصغيرة.

- عند تطبيق طبقات جديدة من الجبس فوق الطبقات القديمة الموجودة ، يجب التحقق من الموثوقية عن طريق النقر عليها باستخدام مطرقة. تتم إزالة الشظايا المقشرة ، ويتم تنظيف المنخفضات المشكلة بفرشاة من قطع صغيرة.

- عند التعامل مع المواد الخرسانية المسامية قبل تطبيق سطح الجص يتم التعامل مع برايمر مسعور. ويتم ذلك للحد من امتصاص الرطوبة في سطح العمل من محلول الجص ، مما يؤدي إلى الجفاف ، والتصلب السريع وانخفاض القوة.

إعداد الحل

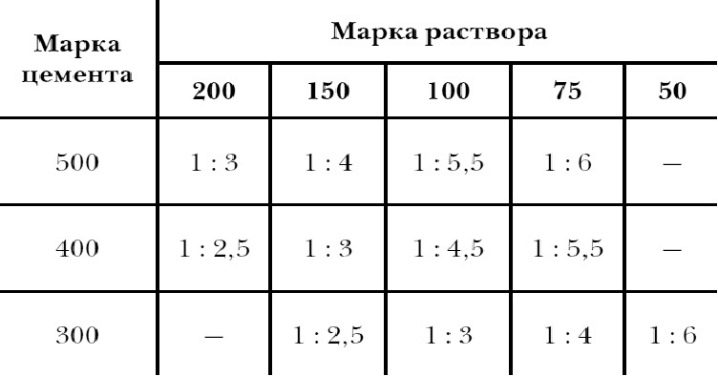

الخليط النهائي هو أسهل للاستخدام ، فمن المستحسن شراء لكمية صغيرة من العمل. لكن إذا احتجت لتغطية مناطق كبيرة ، فإن الفرق في السعر ينمو إلى حد كبير. من أجل الحل لتلبية جميع المعايير وإعطاء النتيجة المرجوة ، تحتاج إلى تحديد نسب المكونات بشكل صحيح. المؤشر الرئيسي هنا هو العلامة التجارية للأسمنت.

هناك مثل هذه الخيارات الجص:

- "200" - أسمنت M300 ممزوج بالرمل بنسبة 1: 1 ، M400 - 1: 2 ، M500 - 1: 3 ؛

- "150" - أسمنت M300 ممزوج بالرمل بنسبة 1: 2.5 ، M400 - 1: 3 ، M500 - 1: 4 ؛

- "100" - أسمنت M300 ممزوج بالرمل بنسبة 1: 3.5 ، M400 - 1: 4.5 ، M500 - 1: 5.5 ؛

- "75" - أسمنت M 300 ممزوج بالرمل بنسبة 1: 4 ، M400 - 1: 5.5 ، M500 - 1: 7.

لمزج هاون الاسمنت الرمل ، تحتاج إلى تنفيذ عدد من المهام:

- ينخل الرمل ، حتى لو بدا نظيفًا.

- إذا تم سحق الأسمنت ، لا ينصح باستخدامه ، ولكن من الممكن أيضًا أن يتم غربله عن طريق إزالة شوائب متكتلة. في مثل هذا المزيج ، يتم تقليل محتوى الرمل بنسبة 25٪.

- أولا ، يتم الجمع بين الاسمنت والرمل في شكل جاف ، ثم يتم خلطها لتحقيق خليط جاف متجانس نسبيا.

- يضاف الماء في أجزاء صغيرة ، يخلط بدقة الحل بينهما.

- يتم إضافة المزيد من الإضافات - على سبيل المثال ، الملدنات.

إن أحد المؤشرات على حل مختلط نوعياً هو قدرته على الحفاظ على شكل شريحة ، دون أن ينتشر. يجب أيضًا توزيعه بسهولة على سطح العمل.

تقنية طلاء الجدار

التطبيق السليم من المعجون في الامتثال لجميع التوصيات - واحدة من مكونات أعمال تشطيب عالية الجودة.

للقيام بذلك ، قم بما يلي:

- قبل تطبيق سطح الجص يتم التعامل مع التمهيدي - وهذا سيوفر تماسكًا أقوى للمحلول. بعد ذلك يسمح للجدار بالجفاف.

- توضع منارات الدليل على السطح ، والتي من خلالها يمكن تحديد حدود المستوي الذي تم إنشاؤه. يتم تعيين ارتفاعهم على المستوى ، في المناطق الضحلة يتم استبدالها مع الصفعات عن المعجون. غالباً ما تكون المواد الخاصة بالمنارات المعدنية عبارة عن ملف معدني مرتبط بالملاط أو الشرائح ، أو قضبان خشبية على براغي ذاتية التنصت. الفاصل الزمني بين المنارات هو طول القاعدة للتسوية من 10 إلى 20 سم.

- لتطبيق طبقة قياسية (10 ملم) من الجص ، استخدم مجرفة ، واحدة سميكة - مغرفة أو أداة حجمية أخرى.

- يتم تطبيق طبقة جديدة 1.5-2 ساعات بعد اكتمال السابقة. يتم تطبيقه من الأسفل إلى الأعلى ، متداخلاً بالكامل مع السابق. أكثر ملاءمة للعمل عن طريق كسر الجدار إلى أقسام من متر ونصف. بعد ذلك ، يتم سحب الجص وتسويته حسب القاعدة. يتم ذلك عن طريق الضغط بإحكام على أداة إلى منارات ، مع ارتفاع وتحول طفيف إلى اليسار إلى اليمين. إزالة الجص الزائد مع مجرفة.

- عندما استحوذت قذيفة الهاون ، لكنها لم تصلب بعد ، فقد حان الوقت للحشو. يتم تنفيذه بحركات دائرية للمبشرة في الأماكن التي بها مخالفات أو أخاديد أو نتوءات.

- بالنسبة إلى الأعمال الداخلية ، يحدث التصلب الأخير خلال 4 إلى 7 أيام بعد الاستخدام ، مع مراعاة الرطوبة الطبيعية. للعمل في الهواء الطلق ، يزيد هذا الفاصل الزمني ويمكن أن يصل إلى أسبوعين.

نصائح عامة

لتحسين أعمال التجصيص ، من المفيد الخوض في العديد من التفاصيل الفرعية ، على سبيل المثال ، تطبيق الآلة. لمنع التشققات أثناء الإعداد السريع ، يتم ترطيب الطبقة من وقت لآخر بالماء من زجاجة الرش أو مغطاة بفيلم. يجب أيضًا عدم وجود مسودات ، ولا ينبغي رفع درجة الحرارة أو التقلب. عندما تظهر الشقوق الصغيرة ، يتم إجراء حقن إضافي لمناطق المشكلة.

من غير الملائم استخدامها في الأماكن المنحنية ، أو الاستراحات أو في وجود العديد من الكائنات الانسدادية ، مثل الأنابيب. لهذه الأغراض ، يتم عمل قالب مناسب ، ويتم ضبط المنارات وفقًا لأبعادها مع الفاصل الزمني المطلوب. يتم استخدام الزاوية للعمل مع الزوايا ؛ يمكن أن يكون مصنعًا أو إنتاج يدوي.

في الفيديو التالي ، يمكنك أن ترى بوضوح كيفية إعداد حل لجدران الجص.